Кабельная сборка — дело тонкое. Тут важен каждый миллиметр: от длины зачистки до силы обжима. Малейшее отклонение — и вот уже контакт нестабилен, появляется риск короткого замыкания, перегрева, а вместе с ними — аварий, простоев, претензий от заказчиков. Спрос на качество и безопасность растёт, особенно в условиях, где время — деньги, а производственные сбои стоят дорого. В этой ситуации оборудование для обработки проводов и кабелей в интернет-магазине «ПРОКАБЕЛЬ» по ссылке https://provod-cabel.com/catalog/opressovka-nakonechnikov [2] становится не просто инструментом, а частью стратегии по минимизации рисков.

Когда ошибка становится системой

Человеческий фактор — это не миф, а реальность каждого цеха. Даже опытный работник не застрахован от усталости, рассеянности или банального стресса. Один день — и целая партия кабельных жгутов идёт под списание. Проблема не в людях, а в природе ручного труда: он непостоянен.

Стабильность невозможна там, где каждый шаг зависит от человека. Особенно когда процесс включает десятки операций: резку, зачистку, маркировку, опрессовку. Тут ошибка может закрасться где угодно. И чаще всего она остаётся незамеченной — до проверки или, что хуже, до отказа изделия в работе.

Что чаще всего идёт не так при ручной обработке

Даже самые простые действия порой выходят боком. Вот лишь некоторые типичные промахи, которые регулярно приводят к браку:

- Неправильная длина зачистки — коротко, и жилы не достают до клеммы; слишком длинно — оголённая часть создаёт риск КЗ

- Повреждение токопроводящей жилы при снятии изоляции

- Неравномерная опрессовка — контакт либо слабеет, либо сплющивается до хрупкости

- Забытая маркировка или неправильная распиновка

Эти ошибки часто не видно на глаз. Они проявляются позже — в момент подключения, при испытаниях или в полевых условиях.

Автоматизация: не прихоть, а здравый смысл

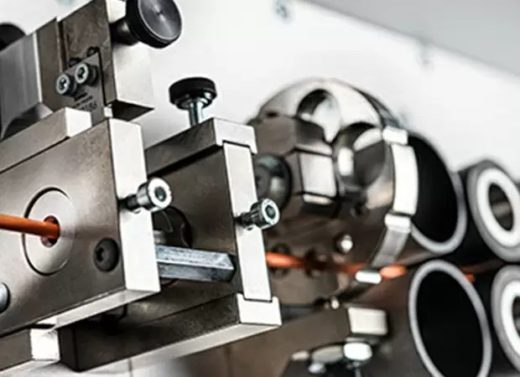

Сравните две ситуации. В первой — оператор вручную зачищает провод, на глаз определяет длину, потом вручную же обжимает наконечник. Он делает это сто раз в день. И каждый раз немного по-разному. Во второй — автоматическая машина делает ту же операцию за секунды, строго по заданной программе. Результат? Один и тот же, из раза в раз.

Автоматизация не заменяет специалиста — она снимает с него самую уязвимую часть работы: рутинную. Машина не устает, не отвлекается, не торопится в обед. Она работает по алгоритму, и если что-то идёт не так, — даёт сигнал.

Почему машина становится синонимом качества

Современные автоматические устройства не требуют сверхнастроек или долгого обучения. В большинстве случаев это компактные решения, которые легко внедряются в действующий процесс. Главное — стабильность. Там, где раньше приходилось проверять каждую партию, теперь достаточно контрольного теста.

Кроме стабильности, автоматические машины обеспечивают и безопасность. Исключение острых инструментов из рук работников — это снижение производственных травм. А ещё — экономия расходных материалов: точность обработки сводит к минимуму обрезки и порчу комплектующих.

Процессы, а не героизм

Чтобы человеческий фактор не становился головной болью, важно не только автоматизировать. Не менее критично — продумать весь производственный процесс.

Вот на что стоит обратить внимание:

- Разделение труда: каждый делает своё, но не всё сразу

- Визуальные инструкции и стандарты на каждом рабочем месте

- Контрольные точки в критичных зонах — не проверки «всего подряд», а целевые выборки

- Простые и понятные шаблоны: длины, обозначения, цвета

- Периодическая ротация задач — чтобы избежать монотонности и снижения внимания

Такая организация делает производство не героизмом отдельных мастеров, а системой, где каждый шаг заранее выверен.

Итоги: шаг за шагом — к стабильности

Минимизировать человеческий фактор — значит не отказываться от людей, а помогать им работать лучше. Автоматизация, особенно в таких критичных зонах, как обработка кабеля, — это не просто шаг в будущее, это уже стандарт сегодняшнего дня.

Когда каждое соединение стабильно, каждый контакт надёжен, а каждая партия одинакова — выигрывают все. Работники — потому что работают в безопасной и понятной системе. Контролёры — потому что легче поддерживать качество. Заказчики — потому что получают то, что ждут.

А значит, и предприятие — потому что экономит ресурсы, время и репутацию.