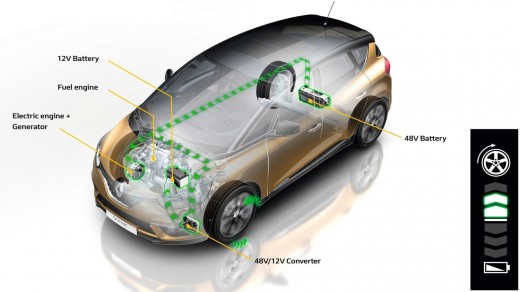

Долгое время эксперты автомобильной отрасли говорили о внедрении мягкой гибридной системы, построенной на базе 48-вольтной технологии. Технологическая компания Continental начала массовое производство первого низковольтного гибридного привода, который будет установлен на автомобиль французского производителя — Renault (модель Renault Scenic Hybrid Assist). Первое производственное решение сочетает экономичный индукционный двигатель с водяным охлаждением и встроенный инвертор. Электромотор передает усилие при помощи приводного ремня непосредственно на коленчатый вал двигателя внутреннего сгорания — решение, названное экспертами «конфигурацией P0». В ближайшее время производство будет поставлено на поток на основе модульной системы для 48-вольтного привода.

Подобная технология неслучайно считается технологией будущего, ведь низкое напряжение обеспечивает значительную экономию топлива по сравнению с обычными гибридными автомобилями и тем самым компенсирует умеренную дополнительную стоимость. По мнению специалистов Continental, такая технология быстро завоюет популярность на рынке и к 2020 году в мире будет произведено четыре миллиона низковольтных гибридных приводов. К 2030 году эксперты предсказывают увеличение доли таких автомобилей на мировом рынке до 25 миллионов единиц. В процессе разработки модульной системы инженеры компании Continental делали акцент на максимальной экономичности, простой адаптации к силовым установкам существующих автомобилей и на автоматизированном экономичном производстве.

Эффективность системы 48 В напрямую зависит от количество поездок и периодов восстановления в процессе непрерывной эксплуатации. В результате компания Continental выбрала индуктивный электродвигатель с водяным охлаждением, который можно напрямую соединять с системой охлаждения двигателя. Все это позволяет создать конструкцию, которая, в зависимости от версии, может постоянно развивать 6 кВт мощности и 60 Н·м крутящего момента, и которую можно устанавливать на место привычного стартера-генератора. Использование приводного ремня обеспечивает передачу на коленчатый вал до 150 Н·м крутящего момента. В рамках модульной системы только диаметр вала электромотора изменяет мощность. Инвертор, основанный на канальном транзисторе с МОП-структурой (MOSFET), встроен в крышку корпуса для экономии места. Модульная система компании Continental также включает конвертер постоянного тока, который позволяет подключать 48-вольтную систему к бортовой системе питания. Это делает возможным использование накопленной в литийионной батарее энергии для стабилизации внутренней системы питания.

Ключевым преимуществом концепта P0, обеспечиваемым благодаря разработке Continental, является простая адаптация к существующей конструкции силовых установок. Оно позволяет изменить точку приложения нагрузки двигателя внутреннего сгорания. Тестовые автомобили демонстрируют экономию топлива на уровне 13 % в новом европейском испытательном цикле. В реальных условиях, особенно в городах, этот показатель будет еще выше (до 21%) благодаря тому, что на рекуперацию энергии будет приходиться большая часть поездки. Так, например, двигатель внутреннего сгорания можно отключить при приближении к светофорам, когда скорость движения опускается ниже 20 км/ч. С 48-вольтной системой привода двигатель внутреннего сгорания запускается всего за 0,2 секунды — обычному стартеру на это требуется примерно в два раза больше времени. Сочетание 48-вольтного привода с дизельным двигателем, как это реализовано в первом запущенном в производство автомобиле, обеспечивает дополнительный эффект, который заключается в том, что выбросы оксида азота, вырабатываемые при ускорении, снижаются на 10 %, так как часть необходимого крутящего момента генерируется электрическим двигателем.

Для экономически эффективного производства системы в больших количествах Continental разработал новые процессы производства электрических двигателей. Например, обмоточный медный провод для статора не наматывается, а поставляется в виде отдельных отрезков. В сочетании с инновационной технологией соединения подобное решение не только улучшает процесс автоматизации, но и увеличивает плотность размещения материала, что позволяет добиться более высоких результатов на той же установочной площади.